陶瓷百科

| 陶瓷材料解析【新型陶瓷生产工艺——成型】 |

| 来源:本网整理 发布时间:2018-06-25 14:01:14 点击:1394 |

|

新型陶瓷的成型技术与方法对于制品的性能具有重要意义。新型陶瓷成型方法的选择,应当根据制品的性能要求、形状、大小、厚薄、产量和经济效益等综合确定。 一、注浆成型法 在传统陶瓷工业中,注浆成型已有200余年历史。本世纪30年代末开始应用于碳化物、氮化物等新型陶瓷制品的成型。此法适于生产一些形状复杂且不规则、外观尺寸要求不严格、壁薄及大型厚胎的制品。 分类: 注浆成型法有空心注浆和实心注浆两种。为了提高注浆速度和坯体的质量,又出现了压力注浆、离心注浆和真空脱气注浆等方法。

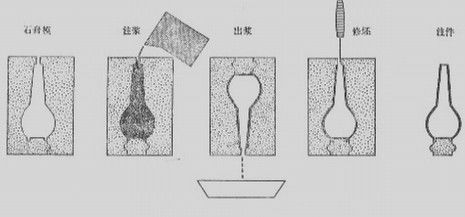

空心注浆法示意图

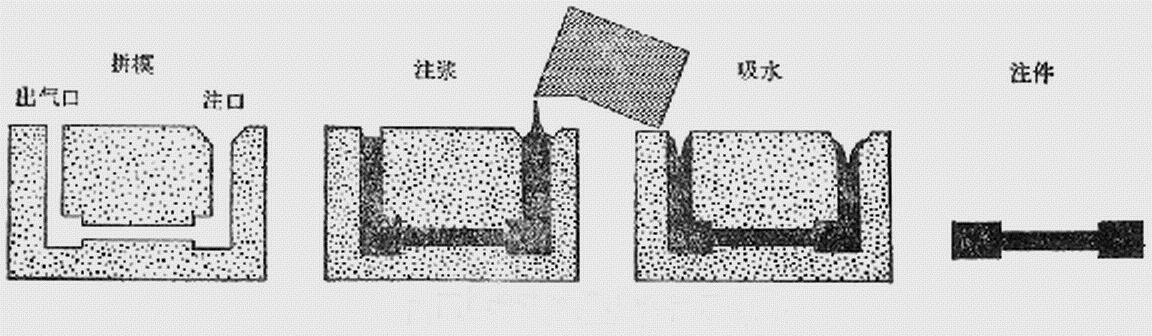

实心注浆法示意图 工艺流程:配料加水→坯泥→注浆成型→干燥→烧制 工艺特点: 注浆成型工艺简单,但劳动强度大,生产周期不长,不易实现自动化;且配体烧后的密度小,机械强度差,收缩、变形大,对机械强度、几何尺寸、电气性能要求高的新型陶瓷产品,一般不用此法。

二、热压铸成型 热压铸成型是利用含蜡料浆加热溶化后具有流动性和塑性,冷却后能在金属模中凝固成一定形状的特点来完成的。

工艺流程:配料→预热→除气→热压铸机成型→搅拌→石蜡→洗成蜡饼存放→表面活性物质 工艺特点: 热压铸成型适用于以矿物原料、氧化物、氮化物等为原料的新型陶瓷成型,尤其对外形复杂、精密度高的中小型制品更为适宜。其成型设备不复杂,模具磨损小,操作方便,生产效率高。 热压铸成型的缺点是,工序较繁,耗能大,工期长,对于壁薄、大而长的制品不宜采用。

三、干压成型 干压成型是将经过造粒、流动性好、粒配合适的粉料,装入模具内,通过压机的柱塞施以外加压力,使粉料压制成一定形状的坯体的方法。

干压成型应注意的问题: (1)成型压力的大小 干压成型压力的大小,取决于坯体的形状、高度、粘合剂的种类与用量、粉体的流动性、坯体的致密度等。一般来说,若坯体较高、粉料的流动性差、粘合剂少、坯体形状复杂,则压力应大些。但也不必太大。 (2)加压速度与保压时间 加压速度与保压时间对坯体性能有很大影响。如加压过快、保压时间过短,坯体中气体便不易排出。保压时间短,则压力还未传递到应有的深度,外力就已卸掉,也难以得到较为理想的坯体。加压速度过慢,保压时间过长,则生产效率下降。在实际生产中,加压速度和保压时间要根据坯体的大小、厚薄和形状等具体情况而定。 工艺特点: 干压成型法工艺简单,操作方便,宜于大批量生产,且周期短、工效高,容易实现机械化自动化生产。由于坯料中含水或其他粘合剂比较少,干压成型的坯体致密度高,尺寸比较,烧成收缩小,瓷件的机械强度高,电性能也好。干压成型大量地用于圆形、薄片状的各种功能陶瓷和电子元件等的生产,尤其适于压制高度为0.3~60mm、直径5~50mm的简单形状的制品。 但是,干压成型必须具备一定功率的加压设备,模具的制作工艺要求较高,成型的坯体结构具有明显的各向异性,在成瓷烧结时,侧向收缩特别大,其机械和电性能也较差。另外,它不适用于形状复杂的陶瓷制品的成型。

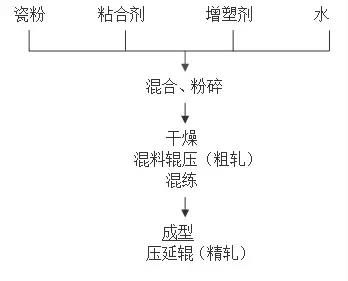

四、轧膜成型 轧膜成型是将准备好的陶瓷粉料,拌以一定量的有机粘合剂(如聚乙烯醇等)和溶剂,通过粗轧和精轧成膜片后再进行冲片成型。 工艺流程:

工艺特点: 轧膜成型具有工艺简单、生产效率高、膜片厚度均匀、生产设备简单、粉尘污染小、能成型厚度很薄的膜片等优点。但用该法成型的产品干燥收缩和烧成收缩较干压制品的大。 该法适于生产批量较大的1mm以下的薄片状产品,在新型陶瓷生产中应用较为普遍。

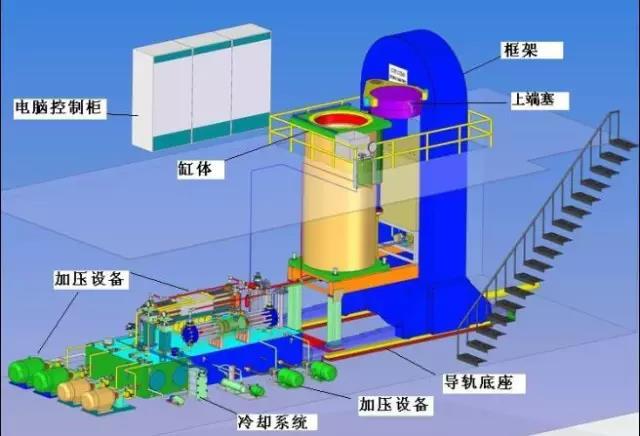

五、等静压成型

等静压成型示意图 等静压成型又称静水压成型,它是利用液体介质不可压缩性和均匀传递压力性的一种成型方法。 分类: 等静压成型方法可分为冷等静压成型和热等静压成型两种。冷等静压成型又分为湿式等静压成型和干式等静压成型。 (1)湿式等静压成型 湿式等静压成型是先将配好的坯料装入塑料或橡胶做成的弹性模具内,置于高压容器内,密封后,注入高压液体介质,压力传递至弹性模具对坯料加压。然后释放压力取出模具,并从模具取出成型好的坯件。 (2)干式等静压成型 干式等静压成型的模具并不都是处于液体之中,是半固定式的,坯料的添加与坯件的取出都是在干燥的状态下操作,因此称为干式等静压成型。 干式等静压成型模具,两头(垂直方向)并不加压,适于压制长型、薄壁、管状产品。为了提高坯体精度和压制坯料的均匀性,宜采用振动法加料。 工艺特点: 1、适于压制形状复杂、大件且细长的新型陶瓷制品。 2、湿式等静压容器内可同时放入几个模具,还可压制不同形状的坯体。 3、可以任意调节成型压力。 4、压制的产品质量高,烧成收缩小,坯件致密,不易变形。 5、设备成本高,湿式等静压成型不易自动化生产,生产效率不高。

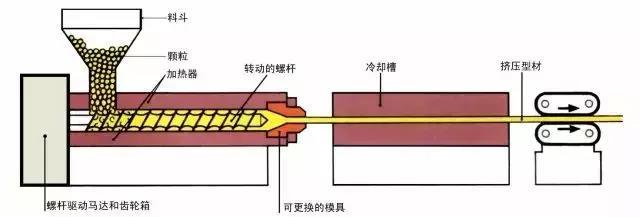

六、挤压成型

挤压成型示意图 挤压成型是将真空炼制的泥料,置于挤制机(挤坯机)内,只需更换挤制机的机嘴,就能挤压出各种形状的坯体。 挤压成型泥料的性能要求: (1)粉料有足够的细度和圆润的外表,以保证必要的流动性。 (2)溶剂、增塑剂等用量要适当,混合要均匀,如用量不当或不均匀,则挤出的坯件易产生扭弯变形。 工艺特点: 挤压成型适于连续化批量生产,生产效率高,环境污染小,易于自动化操作。但机嘴结构复杂,加工精度要求高,耗泥量大,制品烧成收缩大。

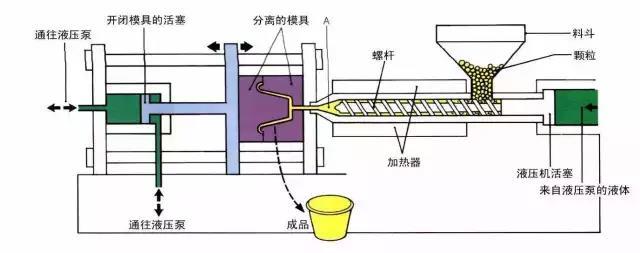

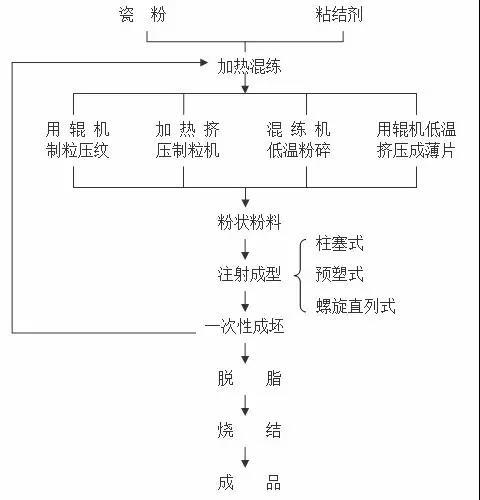

七、注射成型

注射成型示意图 注射成型是将瓷粉和有机粘结剂混合后,经注射成型机,在130~300℃温度下将瓷料注射到金属模腔内。待冷却后,粘结剂固化,便可取出毛皮而成型。

工艺特点: 注射成型法可以成型形状复杂的制品,包括壁薄0.6mm、带侧面型芯孔的复杂零件。毛皮尺寸和烧结后实际尺寸的度高,尺寸差在1%以内,而干制成型为±1%~2%,注浆成型法±5%。注射成型工艺周期为10~90s,工艺简单,成本低,压坯密度均匀,适于复杂零件的自动化大批量生产。但它是时间比较长(约72~96h),金属模具费用昂贵,设计较困难。 注射成型已用于制造陶瓷汽轮机部件(动叶片、静叶片、燃烧器等)、汽车零件、柴油机零件。本法除用于氧化铝、碳化硅等陶瓷材料的成型外,还用于粉末冶金零件的制造。

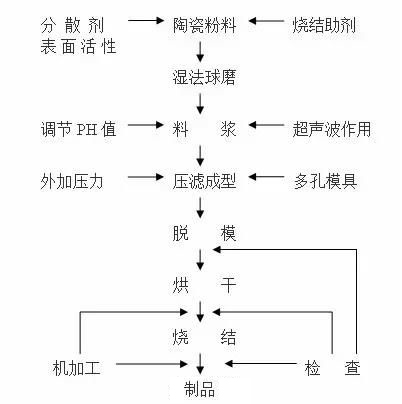

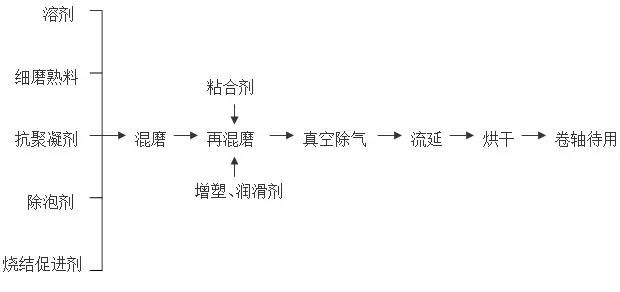

八、流延成型 流延成型又称带式浇注法、刮刀法,是一种目前比较成熟的能够获得高质量、超薄型瓷片的成型方法,已广泛用于独石电容器瓷、多层布线瓷、厚膜和薄膜电路基片、氧化锌抵押压敏电阻及铁氧体磁及一片等新型陶瓷的生产。 工艺流程:

工艺特点: 流延成型设备不太复杂,且工艺稳定,可持续操作,生产效率高,自动化水平高,坯膜性能均匀一致且易于控制。但流延成型的坯料因溶剂和粘合剂等含量高,因此坯体密度小,烧成收缩率有时高达20%~21%。 流延成型法主要用以制取超薄型陶瓷独石电容器、氧化铝陶瓷基片等新型陶瓷制品。它为电子元件的微型化,超大规模集成电路的应用,提供了广阔的前景。

|

| 上一页:陶瓷材料解析【新型陶瓷生产工艺——烧结】 下一页:陶瓷快速无模成型8种工艺简介 |

|